重工项目案例

项目配置收集报告

此次目的为收集中厚板项目配置,方便以后有类似项目可以进行参考。

所属行业: | 建筑钢结构 / 专用车 |

客户前端系统

卷板开平机

激光切割机

火焰切割机

平面钻床

液压剪板机

H型钢自动组对机

半自动埋弧焊机

焊后H型钢翼板矫正机

人工组对平台及组对精度

项目设备及功能配置

机器人系统配置

客户平台样图

功能应用组合配置

焊接工艺收集

现场工件图

焊后图片及详细焊接工艺

客户专用车收集

半挂车收集图

水箱

客户前端系统

1-1)卷板开平机1台:将整体卷板放入卷板开平机,作用是矫直及剪板,下图为流程图。 |

|

|

|

|

|

|

1-2)大族激光切割2台:分为8.5KW和1.5KW,下料精度±1mm,下图为激光切割设备图 |

|

|

1-2)下图为激光下料零部件图 |

|

1-3)火焰切割机6台:目前只切割直线段钢板,下料精度略差。 |

|

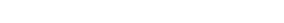

1-4)平面钻床4台:钢板钻孔。 |

|

|

1-5)液压剪板机3台:人工剪一些零部件。 |

|

|

1-6)H型钢自动组对机2台:自动校正H型钢中心点及自动组对,下图为流程图。 |

|

|

|

|

1-7)半自动埋弧焊机9台:焊接H型钢腹板与翼缘板焊缝,下图为流程图。 |

|

|

1-8)焊后H型钢翼板矫正机3台:焊接后工件变形矫正下图为流程图。 |

|

|

|

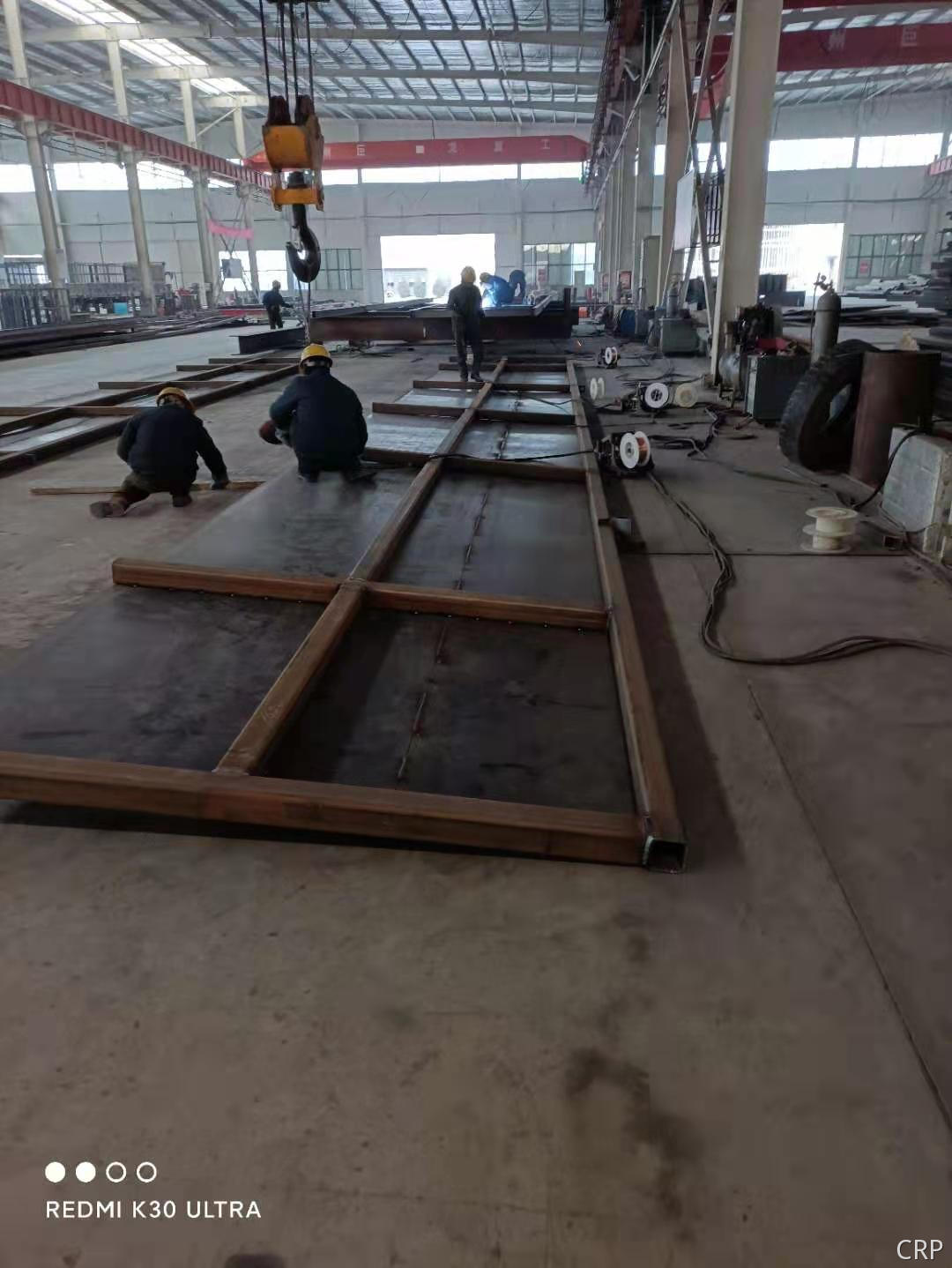

1-9)人工组对平台及组对精度。 |

|

|

小结:客户前端的下料精度极高,且半自动设备略多,但是针对于机器人焊接的钢结构的组对精度略差,人工画线组对,平台没有定位装置,完全靠人工画线找位置,目前发现工件最大偏差20mm。因为此客户是第一次使用机器人焊接设备,对于机器人对工件的组对精度不了解,所以前几次的工件精度都在20mm左右,跟客户沟通后目前偏差在7mm左右,基本可以适用于机器人焊接,但是在现场发现一个问题,客户没有批量工件,每一批都是按照订单来做工件配套,且每批次的工件结构都不一致,所以每次都需要人工示教工件,因为客户没有批量的订单,所以我们机器人目前的节拍要比人工慢,如果有批量订单,机器人的节拍要比人工快。

客户半自动化设备明细:

卷板开平机: | 1台 |

大族激光切割机: | 2台 |

火焰切割机: | 6台 |

H型钢自动组对机: | 2台 |

半自动埋弧焊: | 9台 |

H型钢翼板矫正机: | 3台 |

平面钻床机: | 4台 |

液压剪板机: | 3台 |

项目设备及功能配置

2-1)机器人系统配置: | 机器人型号:2台CRP-20-10,控制柜型号:G4 7轴控制柜。 |

| |

| |

2-1)机器人系统配置: | 焊枪型号:全球45°,外置水冷500焊枪。 |

| |

2-1)机器人系统配置: | 清枪站 |

| |

2-1)机器人系统配置: | 焊机型号:麦格米特Artsen II PM500F(数字量通讯)。 |

| |

2-1)机器人系统配置: | 水箱型号:珠海联科WRC-300A |

| |

2-1)机器人系统配置: | 电弧跟踪器:CRP-CAW-V2单通道电弧跟踪传感器。 |

| |

2-1)机器人系统配置: | 移动装置:长度29米。轨道(滑轨),齿轮(斜齿)。 |

| |

| |

2-2)机器人系统配置: | 夹具配置:(客户自己做的定位夹具,没有加紧装置) |

| |

| |

|

|

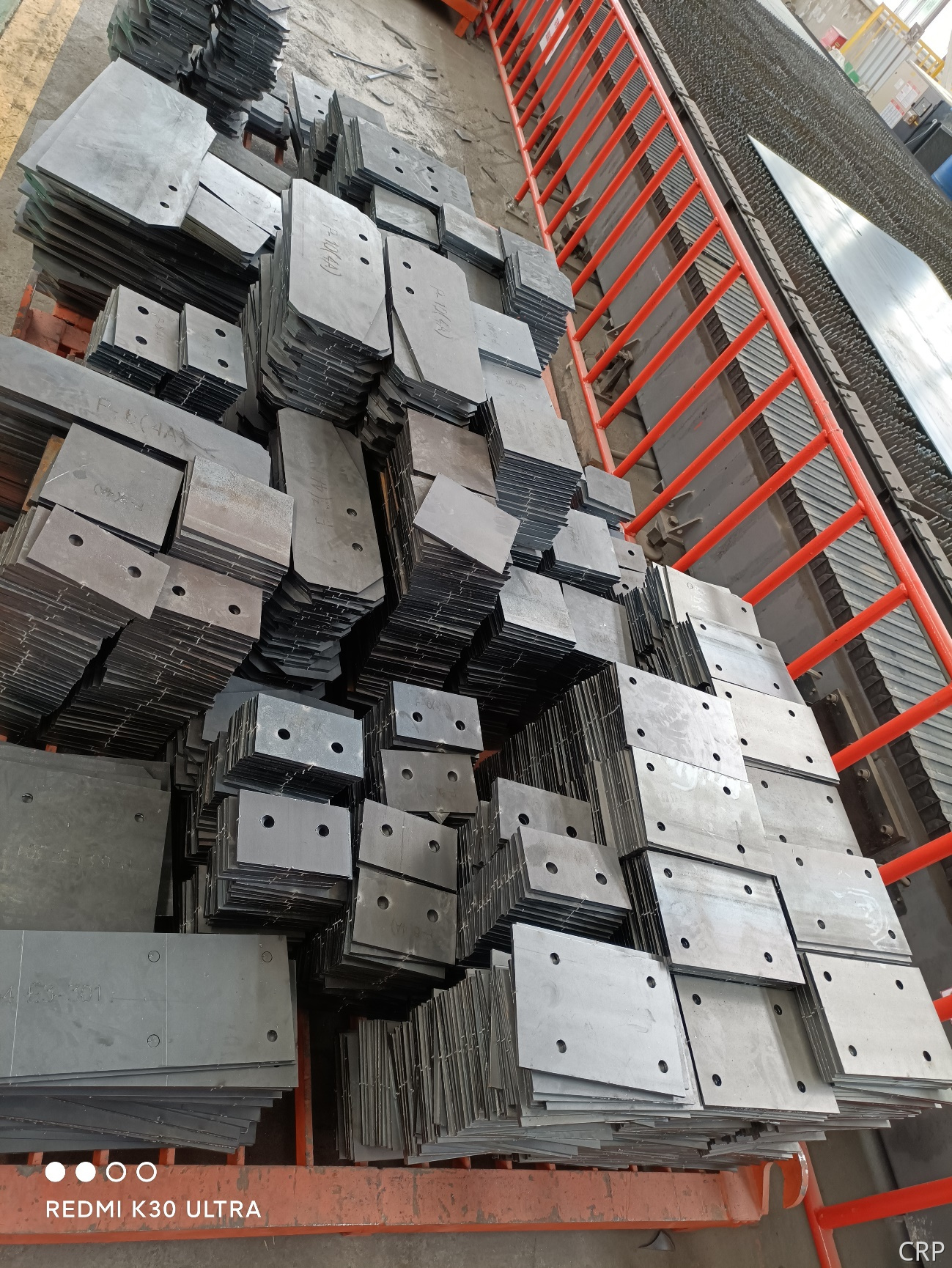

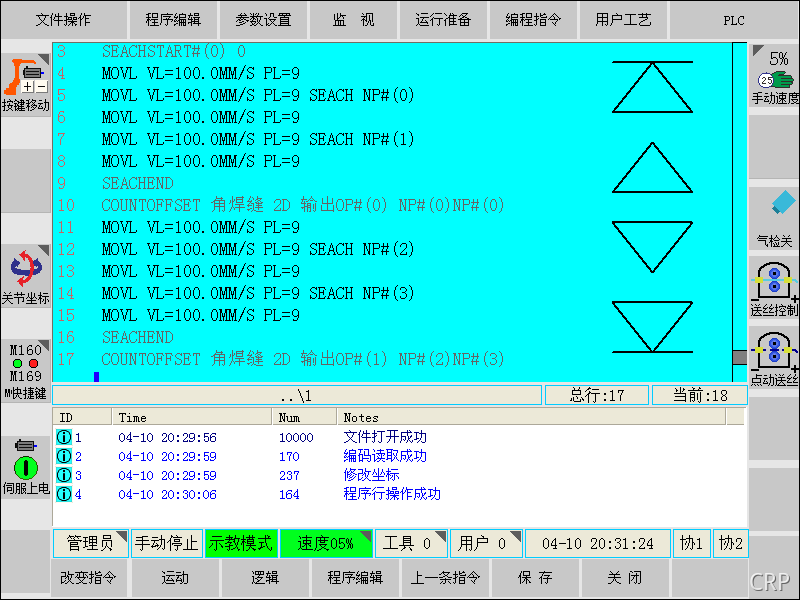

2-3)现场主要功能应用: | 2D,3D寻位,电弧跟踪(7轴协同)寻位和电弧跟踪组合使用 |

| |

| |

|

小结:现场设备配置(现场2套机器人,所以下列配置都是2套)。

机器人型号: | CRP-20-10。 |

控制柜: | G4 7轴控制柜。 |

焊枪: | 全球45°,外置水冷500焊枪。 |

请抢站: | 上海一家某公司(不详)高仿TBi。 |

焊机: | Artsen II PM500F焊机。 |

水箱 | 珠海联科WRC-300A。 |

电弧跟踪器: | CRP-CWA-V2单通道。 |

移动装置: | 长度29米,轨道(划轨),齿轮(斜齿)。 |

定位夹具客户自己做的,全程10个夹具组合到一起,每个间隔为3m(双侧)。

功能现场编程逻辑:先进行全部寻位,再进行电弧跟踪+点位带OP组合焊接,现场工件类型多,编程逻辑相同,按照上述多点寻位焊接带入OP使用。生产节拍寻位4分钟,焊接2小时20分,算上人工上下料,共2小时30分,焊接时间节拍比现场人工焊接快一个小时左右。

焊接工艺收集

3-1)客户工件未焊接图 | 钢结构行车梁及立柱 |

| |

| |

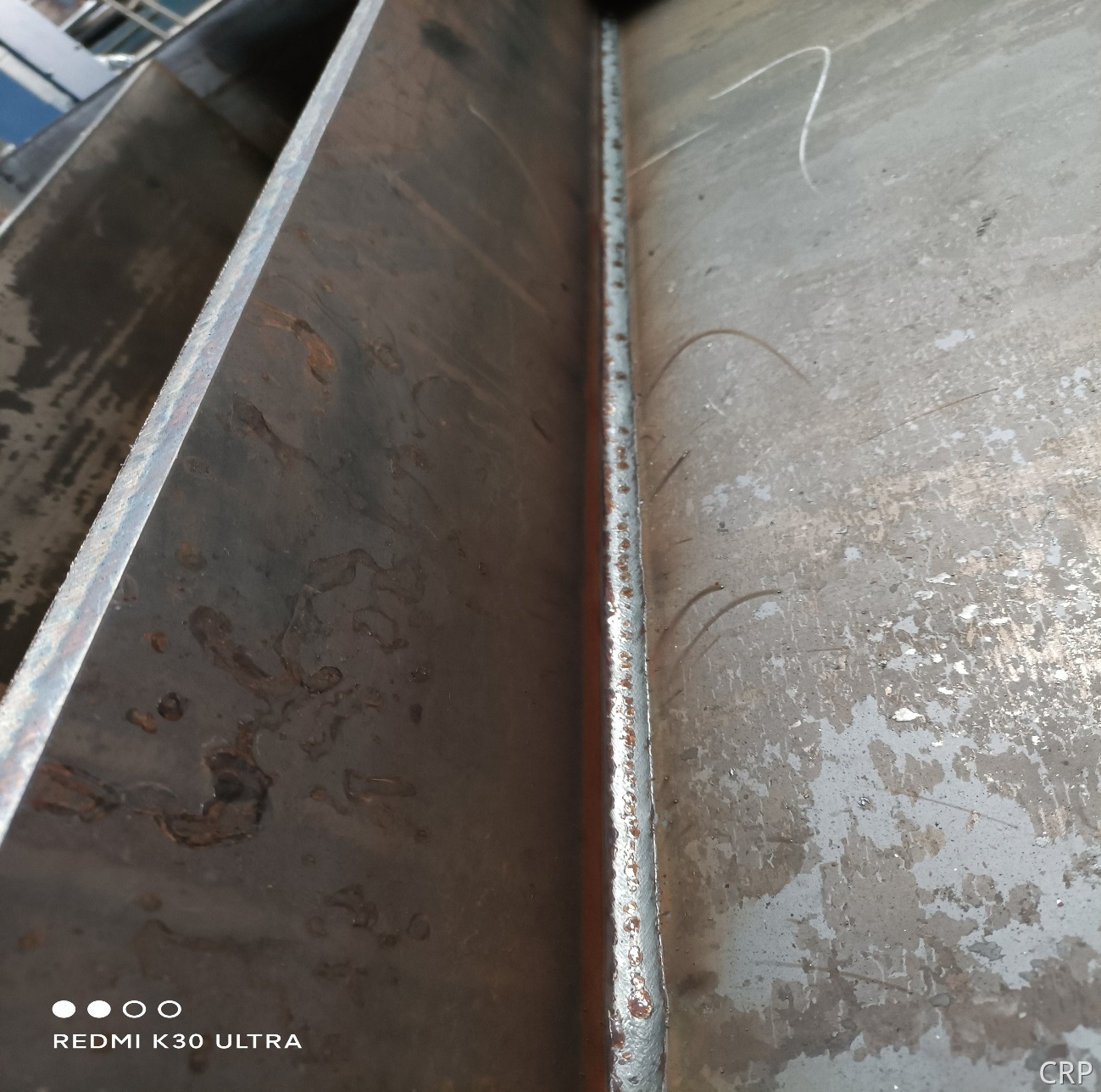

3-2)焊后图片及详细焊接工艺。(下图为6X6的T型角焊缝焊脚尺寸)板厚8X8 | ||||||

| ||||||

电流: | 260A | 起弧电流: | 270A | 收弧电流: | 180A | |

电压: | 28.0V | 起弧电压: | 28.0V | 收弧电压: | 16V | |

速度: | 6mm/s | 起弧时间: | 0.1S | 收弧时间: | 1.0S | |

摆动宽度: | 2.2mm | 提前送气: | 2.0S | 滞后送气: | 2.0S | |

摆动频率: | 2.2HZ | |||||

俩端停留时间: | 无 | |||||

电弧跟踪数据: | |||

上下灵敏度: | 4 | 左右灵敏度: | 2 |

上下补偿偏移量: | 0mm | 左右补偿偏移量: | 0mm |

上下最小补偿量: | 0mm | 左右最小补偿量: | 0mm |

上下每次最大补偿量: | 3mm | 左右每次最大补偿量: | 2mm |

上下累计最大补偿量: | 600mm | 左右累计最大补偿量: | 600mm |

左右补偿开始计数: | 2cyc |

3-2)焊后图片及详细焊接工艺。(下图为10X10的T型角焊缝焊脚尺寸)板厚12X12 | ||||||

| ||||||

电流: | 300A | 起弧电流: | 310A | 收弧电流: | 180A | |

电压: | 30.2V | 起弧电压: | 30.0V | 收弧电压: | 16V | |

速度: | 4mm/s | 起弧时间: | 0.1S | 收弧时间: | 1.0S | |

摆动宽度: | 4mm | 提前送气: | 2.0S | 滞后送气: | 2.0S | |

摆动频率: | 2HZ | |||||

俩端停留时间: | 无 | |||||

电弧跟踪数据: | |||

上下灵敏度: | 4 | 左右灵敏度: | 2 |

上下补偿偏移量: | 0mm | 左右补偿偏移量: | 0mm |

上下最小补偿量: | 0mm | 左右最小补偿量: | 0mm |

上下每次最大补偿量: | 2mm | 左右每次最大补偿量: | 2mm |

上下累计最大补偿量: | 600mm | 左右累计最大补偿量: | 600mm |

左右补偿开始计数: | 2cyc |

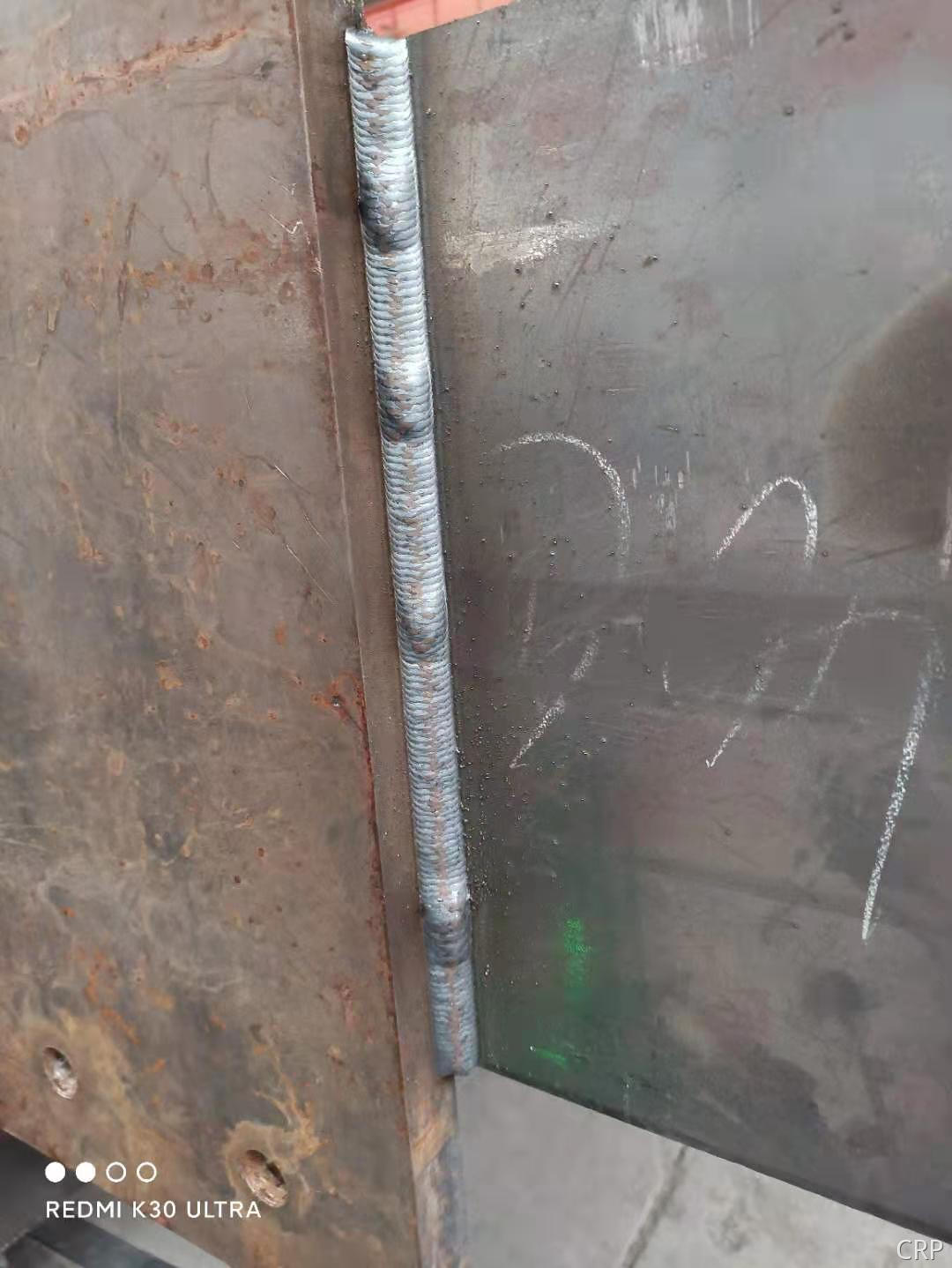

3-2)焊后图片及详细焊接工艺。(下图为12X12的立焊,焊脚尺寸)板厚20X15 | ||||||

| ||||||

电流: | 160A | 起弧电流: | 170A | 收弧电流: | 110A | |

电压: | 20V | 起弧电压: | 20V | 收弧电压: | 16V | |

速度: | 2.5mm/s | 起弧时间: | 1.0S | 收弧时间: | 1.0S | |

摆动宽度: | 5mm | 起弧送气: | 2.0S | 滞后送气: | 2.0S | |

摆动频率: | 1.1HZ | |||||

俩端停留时间: | 左右各0.8s | 停留类型:停留 | ||||

电弧跟踪数据: | 立焊电流小不能用电弧跟踪。 | |||||||||

上下灵敏度: | 左右灵敏度: | |||||||||

上下补偿偏移量: | 左右补偿偏移量: | |||||||||

上下最小补偿量: | 左右最小补偿量: | |||||||||

上下每次最大补偿量: | 左右每次最大补偿量: | |||||||||

上下累计最大补偿量: | 左右累计最大补偿量: | |||||||||

左右补偿开始计数: | ||||||||||

3-2)焊后图片及详细焊接工艺。(下图为10X10的立焊,焊脚尺寸)板厚12X10 | ||||||||||

| ||||||||||

电流: | 155A | 起弧电流: | 160A | 收弧电流: | 110A | |||||

电压: | 20V | 起弧电压: | 18V | 收弧电压: | 16V | |||||

速度: | 2.4mm/s | 起弧时间: | 1.0S | 收弧时间: | 1.0S | |||||

摆动宽度: | 4.2mm | 提前送气: | 2.0S | 滞后送气: | 2.0S | |||||

摆动频率: | 1.2HZ | |||||||||

俩端停留时间: | 左右各0.7s | 停留类型:停留 | ||||||||

电弧跟踪数据: | 立焊电流小不能用电弧跟踪。 | ||

上下灵敏度: | 左右灵敏度: | ||

上下补偿偏移量: | 左右补偿偏移量: | ||

上下最小补偿量: | 左右最小补偿量: | ||

上下每次最大补偿量: | 左右每次最大补偿量: | ||

上下累计最大补偿量: | 左右累计最大补偿量: | ||

左右补偿开始计数: | |||

小结:现场应用发现电弧跟踪稳定性有待提高,平均焊接2小时会出现一次跟偏现象,已提出需求,客户对焊缝成型比较满意,7轴移动装置协同+电弧跟踪焊接不稳定,回公司针对性全面测试进行优化,客户焊点过大,都是焊条点焊,对于电弧跟踪和焊缝外观影响较大,跟客户说明以后点焊必须采用半自动二保焊进行点焊。

4-1)半挂车侧板图 |

|

4-2)水箱 |

|