车尾板案列案例分享

车尾板案例

工件名称: 汽车尾板 所属行业:汽车

概述:使用两台机器人(CRP-RH20-10-W),外加激光跟踪(160B)和4米地轨。采用激光存点和面寻位功能,自动运行速度调到100,焊接一块时间在40分钟左右。

现场每一工件的位置都不一样,加上工件大组件多存在偏差,常规的焊接方法达不到要求,再者工件的焊缝特征明显,所以采用激光面寻位功能是很好的方案。

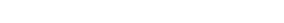

功能介绍。面寻位通过寻找规则工件的3或者4个特征点进行偏差计算,适合工件在任意方向上的偏差补偿,类似于接触式寻位的3D+。

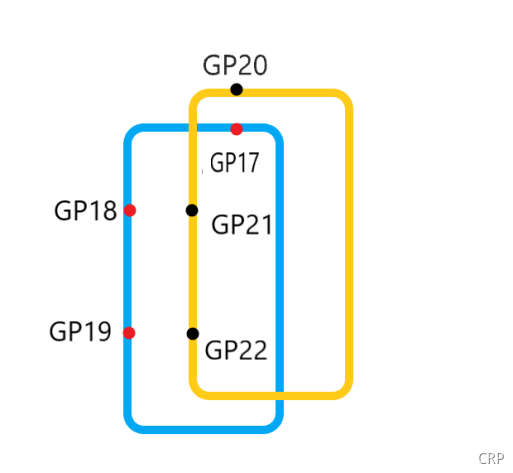

对于这种面的寻位参考上面点寻位与示例程序,可以知晓GP17-GP18-GP19也是应该先存入运行,然后修改存入点GP20-GP21-GP22,参考面偏移计算程序。

通过前后两个面的对比产生一个OP值,焊接轨迹带入OP值实现偏移。

COUNTOFFSET指令编辑如下:所使用的GP点位,应事先在变量GP中示教保存。【可任意点】

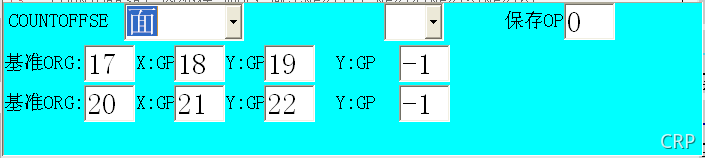

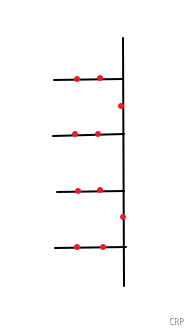

3点面寻位,可以适应直角边工件,但如果工件两边不为直角,那么需要使用四点面寻位,现场是采用4点寻位。如下图所示:

调试过程遇到的问题,经验分享。1.焊偏。这个问题有三个原因,第一个是识别的问题;第二个是面寻位用的方式不对;另一个则是基准编的不好。从第一个原因开始分析:影响识别的因素有焊疤、工件装配不好、表面杂质等。针对焊疤这个点已经和客户沟通,焊疤点的位置远离激光扫描点。工件装配不好,主要体现在组件和底面存在较大间隙,因为激光识别角焊缝是基于两条直线,从而影响扫描点GP的位置。表面存在过多杂质,底面与组件构成的角焊缝识别会跳动。

面寻位用的方式不对,使用四点法一边两个点,而之前现场使用面寻位功能是采用公共点,如图:在公共点存在一点偏差时,这会导致全部的点都会偏。更改了面寻位的方式,把公共点去掉,每一个格子独立。

面寻位用的方式不对,使用四点法一边两个点,而之前现场使用面寻位功能是采用公共点,如图:在公共点存在一点偏差时,这会导致全部的点都会偏。更改了面寻位的方式,把公共点去掉,每一个格子独立。

基准编的不好,轻则焊偏重则撞枪。焊偏主要是在编辑焊缝时点和角度定的不好。还有一个撞枪,现场遇到过,客户把基准点弄错了OP值为几百甚至几万,导致机器人撞枪了,为了后面的使用,在程序上面加了逻辑判断,当OP某个值大于正负20时程序停止。

搜寻失败。说白就是识别不出焊缝特征,现场原因有1.激光镜片上脏、太多飞溅了,在UI上面观察不出焊缝特征。2.工件偏移大,识别不到焊缝。我们在编辑程序时搜寻点的位置尽量在中间。

风险点:

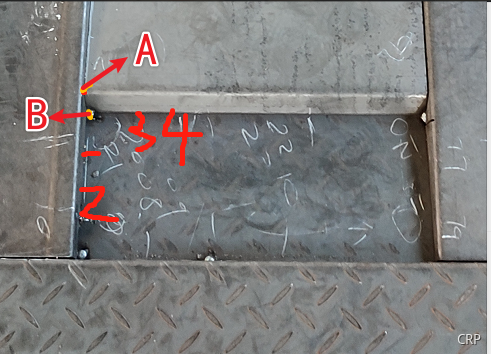

左图中通过激光跟踪器来找到1.2.3.4点使用面寻位的方式来找到左图中A.B两点偏差,图中B点的变化确认可以通过面寻位的方式可以找到偏差,,图中A点的变化本身不能通过面寻位找到偏差,但应为A点与B点又同一零件组成,A点与B点的相对位置不变的情况下,可以通过B点计算出来的偏差带入使用。

但是零件是由折弯构成;本身折弯度数会有偏差。会导致轨迹不准,主要是整个工件中间部分,最高的这个零件影响较大,导致焊接轨迹有偏差。目前解决方法:此零件的三条焊缝(除底部焊缝)全部通过直接搜寻存点,进行焊接。需注意工件整体变化不易过大,需在存点识别范围内。

使用激光的注意事项:1.使用50点标定机器人

2.建议焊枪和激光探头夹具固定时加螺纹胶。

现场需要注意的事项: 1.工件整体偏差小于20mm,以防超过激光的

范围。

清枪的时候不要使劲敲焊枪,以防焊枪和激光相对位置变化导致焊偏。

基准程序不能随便修改。

编辑程序时注意激光识别的角度位置,以防激光识别不稳定。

激光器识别位置上的焊疤,及工件表面的杂物都会对激光识别有影响导致识别位置不准确。

每天擦干净镜片,定时跟换。

效果图展示: